放熱対策が必要な理由

電子機器内部で発生する熱を適切に制御しないと、性能低下や製品の寿命短縮、さらには爆発や火災につながる可能性もあります。

PCBに実装された半導体部品(IC、トランジスターなど)及びキャパシター、抵抗などの素子は使用温度が決まっていて、その温度を超えると作動が止まったり、部品が破壊されたりする時もあります。そのため、仕様に定められた温度以内で作動できるように放熱処置が必要となります。

特に技術が発展につれ、半導体の小型化と高集積化(線幅減少など)により発熱が増加している上、PCB上に高密度で実装されるので、発熱が少ない他の部品に熱が転移されるので、PCB全体の温度が上昇してきます。このように連鎖効果が発生するため、放熱及び熱制御は非常に重要な問題となります。

また、リチウムイオン電池など一部高性能2次電池は作動中加熱されやすくて、火災や爆発の原因となりますので、基準値以内で温度が維持できるように放熱処置が必要になります。

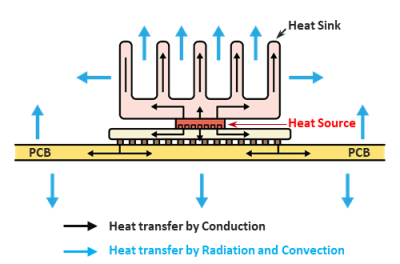

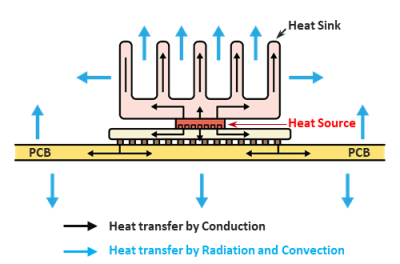

放熱は熱源(heat source)で発生した熱を熱界面体(thermal interface material)を通じて放熱板(heatsink)に伝達して大気中に放射(radiation)するもとであり、熱界面体と放熱板の素材と性能、円滑な空気の流れのための放熱設計などが重要な要素となります。

熱の移動(冷却方法)

チップセット及びシステムが熱による誤作動することを防止するため、該当熱源(Heat Source)に放熱板(Radiator, Heatsink)を付着して温度を下げますが、その時に熱源と放熱板の間で円滑な熱の移動の役割をする物資が熱伝導体となります。

熱(heat)は伝導、対流、輻射で移動します。

- 伝導: Thermal Conduction. 熱が高温から低温に物質を通して移動する現象

- 対流: Thermal Convection. 液体や気体を通して熱を伝える現象

- 輻射: Thermal Radiation. 熱が電磁気派形態で移動される現象

一般的な放熱方式はこのような原理を利用することであり、チップセットに熱伝導体と放熱板を付着したとしたら、熱伝導体を通した“伝導”と放熱板を通した“輻射”、そして、放熱板の周りの空気による“対流”が熱を移動させる方法となります。

熱伝導体の役割: 熱伝導と熱拡散

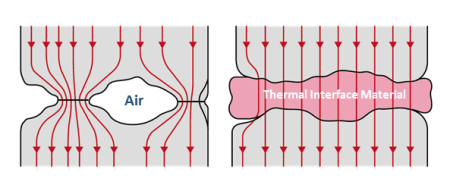

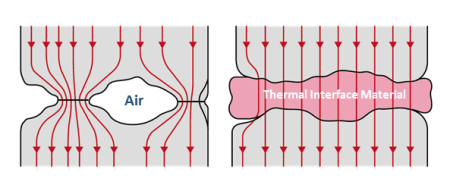

熱源と放熱板の間で円滑に熱が伝えられるように熱伝導体が持つべきな条件が何個かがあり、下記のようです。

- 熱がうまく伝導されること。即ち、熱伝導率が高くなるべきである。

- 密着性があるべきである。即ち、エアーギャップを最小化させないといけない。

- 熱源からホットスポット(hotspot)を最小化させないといけない。即ち、ホットスポットの熱を分散させて熱伝導体全体面積へ熱を移動させないといけない。

- 熱伝導体の面積は大きければ大きいほどいい。

- 熱伝導体の厚みは薄ければ薄いほどいい。

熱伝導体

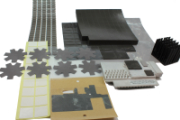

代表的な熱伝導体である“シリコーンサーマルパッド(Silicone Thermal Pad)”はチップセットやPCBなどに付着し、その上に放熱板を押し密着させて使うのに適当な素材であります。シリコーン特有の密着性とクッション性でエアーギャップを減らすのにいいです。ただし、断熱材であるシリコーンに熱伝導性セラミック粉末を入れて作ったので熱伝導率はそんなに良くないです。通常銅の熱伝導率は385W/mK、アルミニウムは205W/mKに比べて、サーマルパッドは1~5W/mK程度なので、熱がほとんど通さないと感じる程度となります。それでも、密着性がいいので、厚みを薄くして適用すると効果的であり、熱伝導性市場で一番よく使われる素材の一つであります。

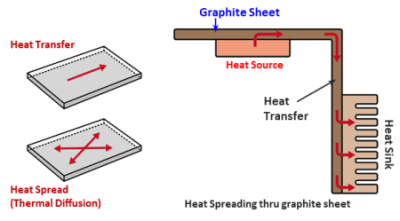

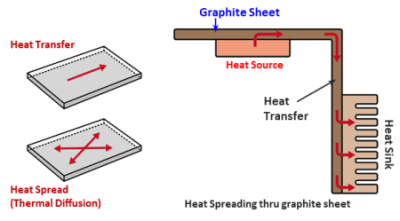

ヒートスプレッダー (Heat Spreader)

熱源自体が広くて発熱部が一方に偏っている場合は、熱伝導体が熱を早く分散(拡散)させ、熱伝導体全体面積を利用して熱を移動させると効率的であります。

ヒートスプレッダーは上部の放熱板へ熱を伝達する垂直熱伝導率はサーマルパッドと対等かやや高い反面、水平熱伝導率はサーマルパッドよりはるかに高くて、ホットスポットを分散させ、熱を拡散させる能力が非常に優れた素材となります。例えば、グラファイトシートの熱伝導率は垂直では約5~8W/mK、水平では400~800W/mK程度となります。

用途と素材

熱伝導体の種類は様々ですが、代表的なものの用途及び長所と短所を並べると下記のようです。

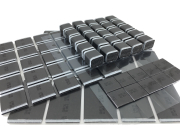

サーマルパッド | Silicone Thermal Pad

シリコーンに熱伝導性セラミック粉末(アルミナ、BNなど)を入れて固めたもので、一般的に厚みは0.5~10mm程度、熱伝導率は1~5W/mK程度がよく使われております。両面に粘性があり、被着物への付着が容易であります。

- 長所: 低い硬度で密着性がよく、安価で、指定された形状での打ち抜き加工が容易

- 短所: 熱伝導率が低く、厚いほど熱抵抗が上がり、加圧率が低い。長時間使用時、シリコーン特有のオイルが染み出る。(低分子シロキサンは接点腐食の恐れがある)厚いほどコスト負担が大きくなる。比重が大きくて多数付着時重量負担もある。

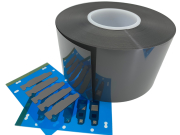

薄型サーマルパッド | Ultra-thin Thermal Sheet

0.1~0.3 mm程度で薄いサーマルパッドとして、薄型モバイル機器などに使えます。

- 長所: 薄くて小型機器の発熱部で使うのに容易。

- 短所: 硬度が高い。自体粘性がなくて別の粘着コーティングして被着物に付着できる。

サーマルフォームガスケット | Thermal Foam Gasket

密封されたグラファイトシートで耐熱性芯材を包んだ形態で、底面には熱伝導性両面テープが付着されていて、熱源に簡単に付着することができます。

サーマルパッドとは違い、下部の熱が熱伝導体全体を通さなくて、熱伝導性外皮のみ通して伝導させますので、外皮の水平熱伝導率が高いほど、外皮は厚いほど(熱が通す通路が大きいほど)高い特性を表します。グラファイトのパーティクルが落ちることを防ぐため、薄型フィルムで外部を覆っています。

- 長所: 熱源と放熱板の間が離れても熱抵抗の差がほとんどない。クッション性芯材があるので、振動吸収機能もあります。大型機構物の内部に多数配置しても重量感はあまりないです。

- 短所: 薄い厚み(1~3mmなど)ではサーマルパッドが効果的です。